Pourquoi parle-t-on d’industrialisation ?

Dans un contexte où les entreprises subissent une pression croissante pour accélérer les délais de livraison, optimiser les opérations tout en réduisant les coûts, et sans compromettre la qualité du service ou le niveau de sécurité, il devient essentiel de développer l’industrialisation.

Souvent abordée par l’angle technologique (“Tech for Tech”) par les DSI, les bénéfices de l’industrialisation pour les métiers sont moins visibles. Pourtant, elle leur offre une réelle valeur notamment en termes de compétitivité, d’efficience et peut même aller améliorer l’expérience client.

L’industrialisation rime avec simplification de processus, automatisation, standardisation et apporte gains de temps, réduction de coûts, amélioration de la qualité à termes.

Et c’est quoi ?!

L’industrialisation évolue à différents niveaux, touchant plusieurs cibles au sein de l’organisation. Qu’il s’agisse de l’amélioration de l’usage et de l’expérience client (par exemple, avec des outils comme l’autodiagnostic du réseau chez un fournisseur d’accès internet, des processus de relation client automatisés ou dotés d’IA dans le secteur de l’assurance), de la standardisation des processus métier (comme dans la gestion des réclamations), ou encore de processus internes à l’entreprise comme à la DSI (avec la supervision applicative, automatisation du support IT), l’industrialisation impacte chaque facette du fonctionnement de l’entreprise.

L’industrialisation : investissements conséquents, challenges à surmonter, mais pour quels résultats ?!

Il est souvent difficile pour les équipes (et notamment l’équipe dirigeante) de percevoir la valeur immédiate de cette démarche. Les investissements initiaux peuvent paraître importants, rappelant que dans le Return on Investment (ROI), il y a un « I » à ne pas négliger. Pour surmonter cela, un changement de culture et d’état d’esprit est nécessaire, impliquant toutes les équipes afin que l’industrialisation soit intégrée dès la conception des services.

L’industrialisation, souvent perçue comme un sujet technique (outils, IA, plateformes, compétences tech…) n’est pas seulement l’affaire de l’IT ! En effet, les résultats de l’industrialisation seront réels et perceptibles, si celle-ci est mise au service des activités de l’entreprise et des clients finaux. La DSI et le business doivent pouvoir travailler ensemble sur les cas d’usages de l’industrialisation. Très concrètement, les investissements réalisés au sein d’une DSI sur l’industrialisation doivent démontrer une diminution des coûts des opérations de l’entreprise.

La réussite de l’industrialisation repose sur le développement et la diffusion de nouvelles compétences au sein des équipes, une étape indispensable pour faire de cette transformation un véritable levier de performance.

Les axes de l’industrialisation

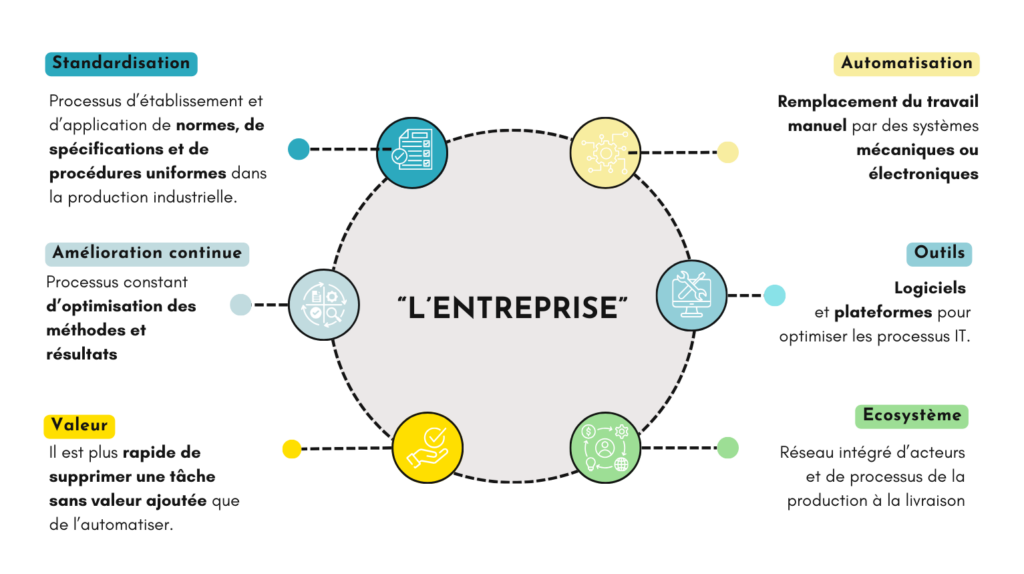

L’industrialisation repose sur six axes fondamentaux: L’automatisation, les outils, la valeur, l’amélioration continue, la standardisation, l’écosystème.

Ces piliers ne fonctionnent pas de manière isolée, mais s’entrelacent pour former un système cohérent et en synergie. Par exemple, la standardisation facilite le pas vers l’automatisation s’appuyant sur des outils spécifiques. La recherche de la valeur guide les efforts d’amélioration continue, tandis que l’approche par l’écosystème assure que tous les acteurs de la chaîne de valeur sont alignés et optimisés.

Les six piliers de l’industrialisation : optimiser les processus et la performance

Standardisation et automatisation : les moteurs de l’efficacité

La standardisation est le premier pas vers l’industrialisation. Elle repose sur l’établissement de normes et de procédures uniformes afin d’assurer l’uniformité des produits, la reproductibilité et une meilleure efficacité. Un exemple emblématique est la Ford T (1908), première voiture produite en masse avec des pièces standardisées, réduisant ainsi son temps d’assemblage de 12 heures à seulement 2 heures et 30 minutes.

L’automatisation, quant à elle, permet d’accélérer et de fiabiliser les processus. Elle remplace le travail manuel par des systèmes mécaniques ou électroniques, augmentant ainsi la productivité et la qualité tout en réduisant les erreurs humaines. Aujourd’hui, elle dépasse largement le secteur industriel : l’automatisation des processus robotiques (RPA) optimise des domaines comme la finance, les ressources humaines et le service client.

Les outils et l’optimisation de la valeur

Les outils jouent un rôle clé dans l’industrialisation. Qu’il s’agisse de logiciels, de frameworks ou de plateformes, ils facilitent l’automatisation, permettent une meilleure intégration entre systèmes et assurent un suivi efficace des processus.

Dans cette logique, il est essentiel d’optimiser la valeur apportée au client final. Inspiré du Lean Thinking, ce principe repose sur l’identification des tâches à forte valeur ajoutée et l’élimination des activités inutiles. Cela passe par une cartographie précise de la chaîne de valeur et la simplification des processus grâce à l’automatisation.

Amélioration continue et approche écosystémique

L’amélioration continue est un levier fondamental. Plutôt que de s’arrêter à une optimisation ponctuelle, elle doit être intégrée dans une dynamique permanente, qu’il s’agisse de résoudre un problème, de s’adapter à une évolution ou de perfectionner un processus existant.

Enfin, l’intégration de l’ensemble de l’écosystème – fournisseurs, partenaires, distributeurs et clients – permet une optimisation globale plutôt que locale. L’industrie automobile en est un bon exemple, les constructeurs collaborant étroitement avec leurs fournisseurs pour améliorer la chaîne d’approvisionnement et la qualité des composants.

De la théorie à la pratique

Les six piliers de l’industrialisation forment un cadre structurant pour optimiser les processus et la performance des entreprises. Mais la théorie ne suffit pas ! Chez Talisker, nous accompagnons régulièrement nos clients – DSI, Directions Générales et Directions des Opérations – dans la mise en place de stratégies d’industrialisation adaptées à leurs enjeux.

Retrouvez prochainement un nouvel article sur le blog dans lequel Talisker adressera l’industrialisation en pratique :